蓄電池負極斷裂失效分析:專業(yè)解析與解決方案

一、蓄電池負極斷裂失效分析案例背景

某極柱樣品作為蓄電池引出端導體,使用 3.5 年后出現(xiàn)開裂甚至斷裂,且失效僅發(fā)生在負極柱。極柱基材為 H62 黃銅,加工成型后鍍 Ni 處理,蓄電池電解液為 1.25g/ml KOH 溶液。1#、2# 為 NG 樣品,3# 為 OK 樣品,需分析樣品失效原因。

二、蓄電池負極斷裂失效分析過程

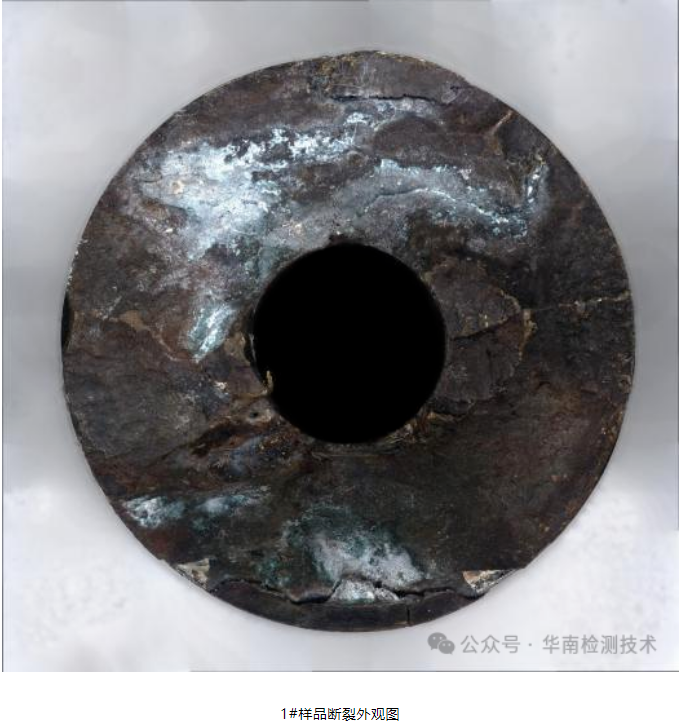

1、外觀檢查

在光學顯微鏡下觀察,1# 斷裂樣品呈黑色且有大量白色異物附著;2# 樣品裂紋嚴重位置發(fā)現(xiàn)一處缺口。

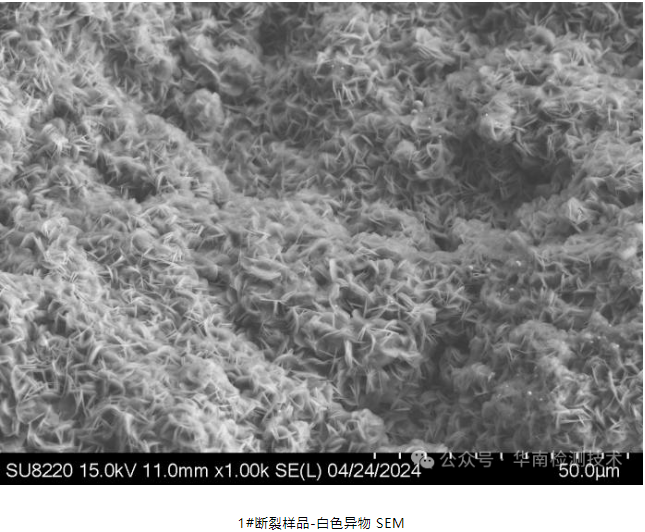

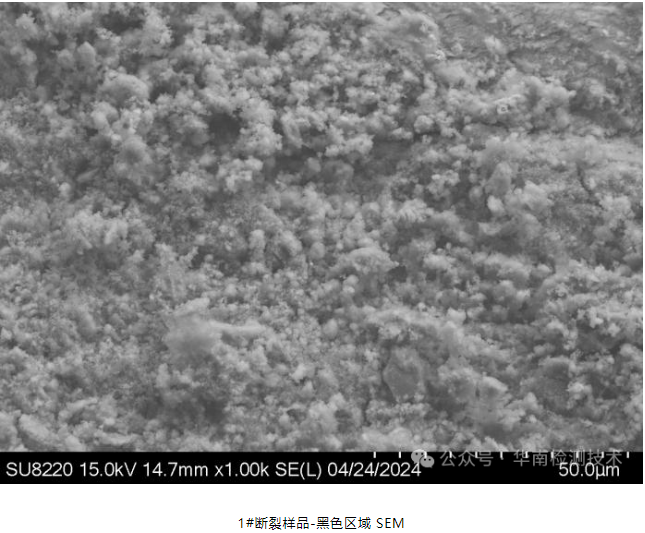

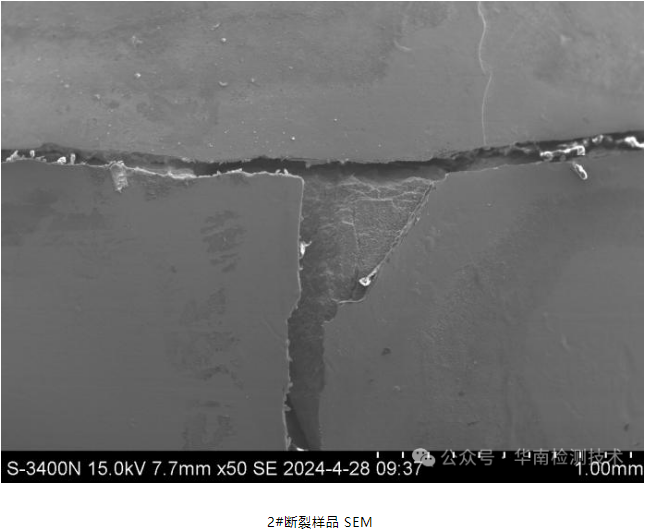

2、SEM 檢查

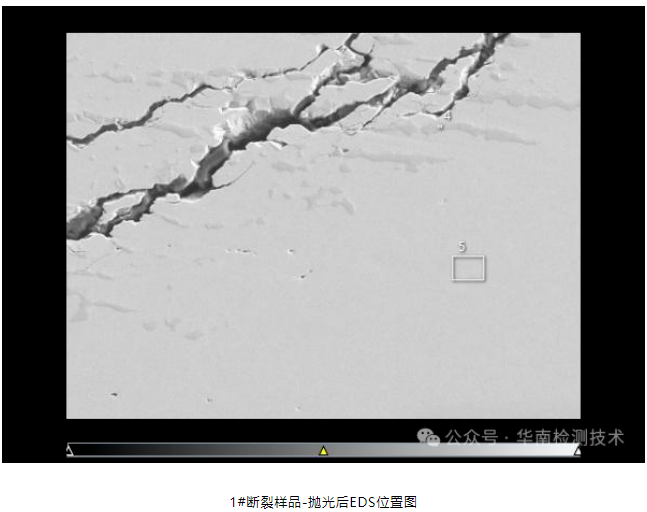

電鏡下觀察,1# 白色異物處存在大量結晶物質(zhì),黑色區(qū)域可見大量腐蝕產(chǎn)物堆積;2# 有嚴重的裂紋。

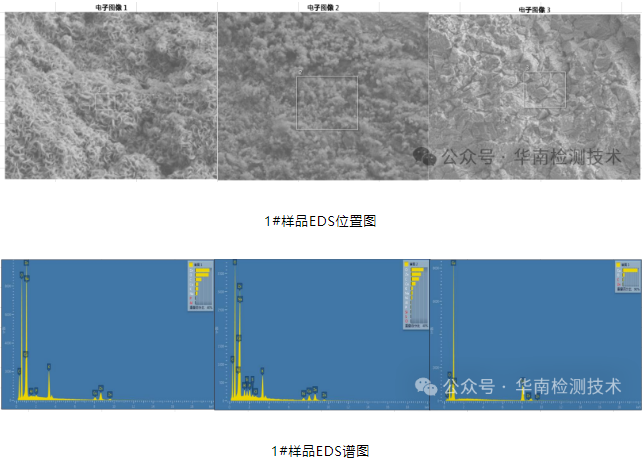

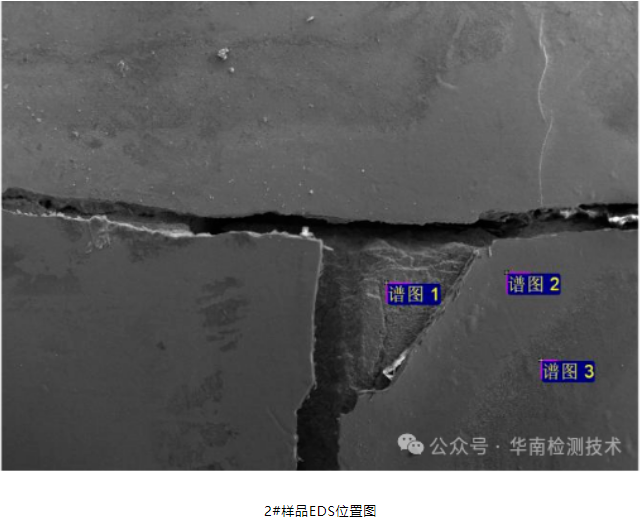

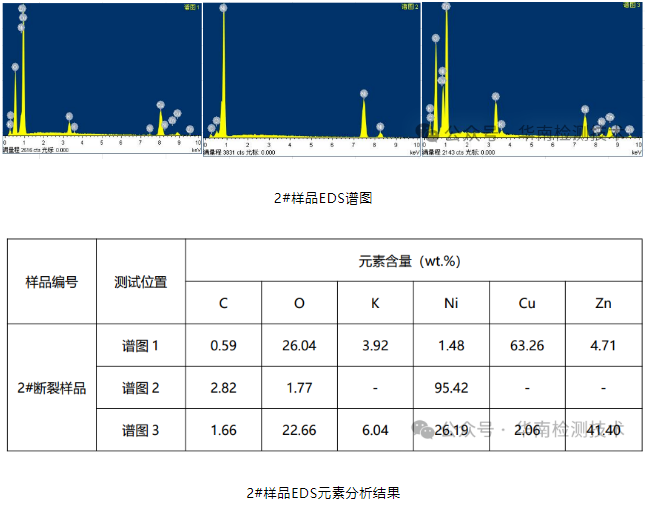

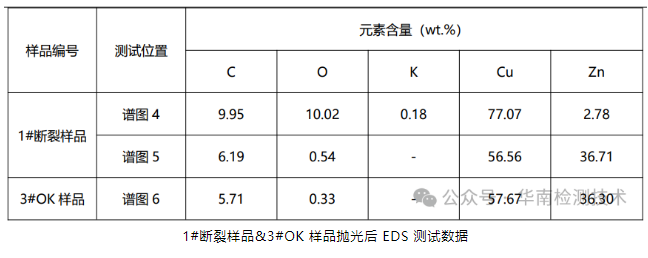

3、EDS 成分分析

EDS 分析結果顯示,1# 樣品白色異物和黑色區(qū)域都檢測到大量 C、O、Na、K,應存在殘留的電解液和其他雜質(zhì)。黑色區(qū)域還檢測到少量 P、S、Cl 等腐蝕性元素,且兩個位置的 Cu/Zn 比值較 H62 黃銅顯著偏低,此處存在 Zn 元素富集。2# 樣品經(jīng) EDS 確認缺口位置 Ni 層脫落,同樣發(fā)現(xiàn)腐蝕產(chǎn)物位置 Zn 含量富集,露基材位置則 Zn 含量偏低。

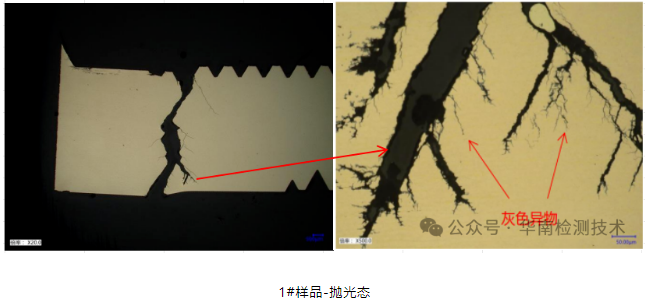

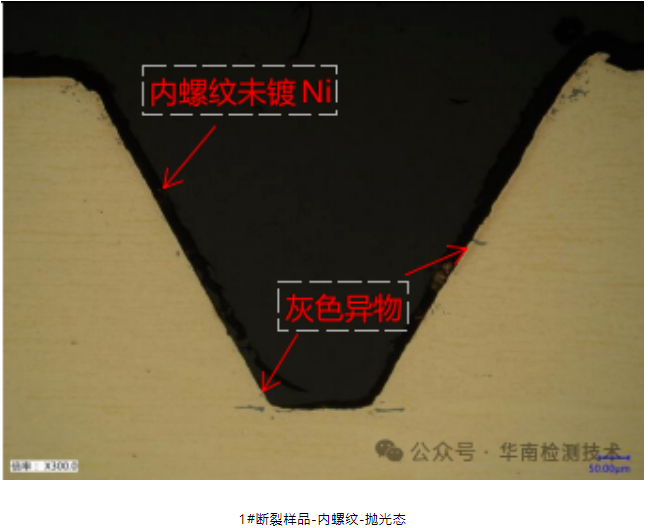

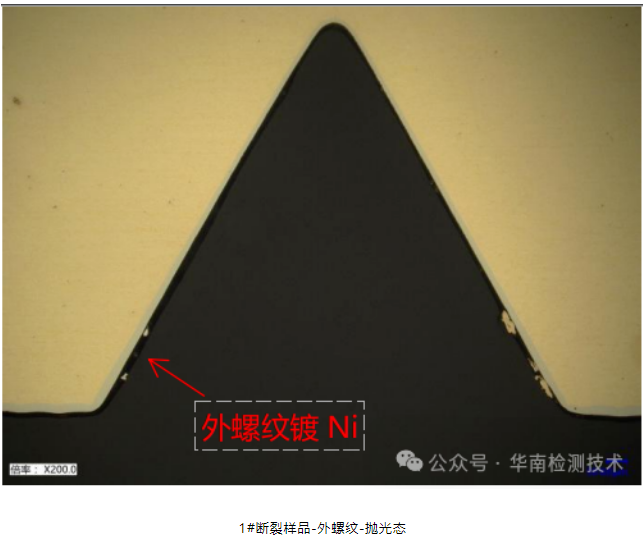

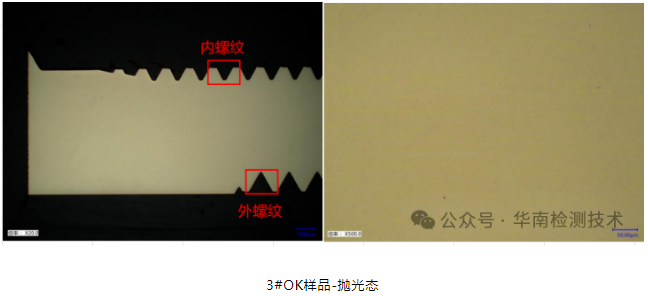

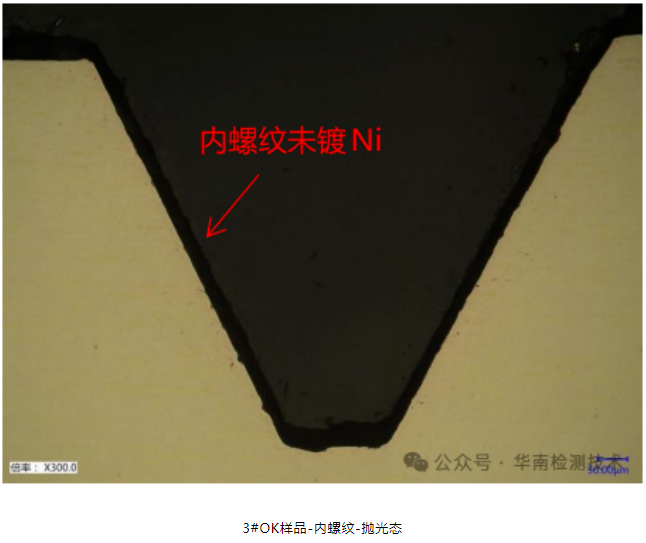

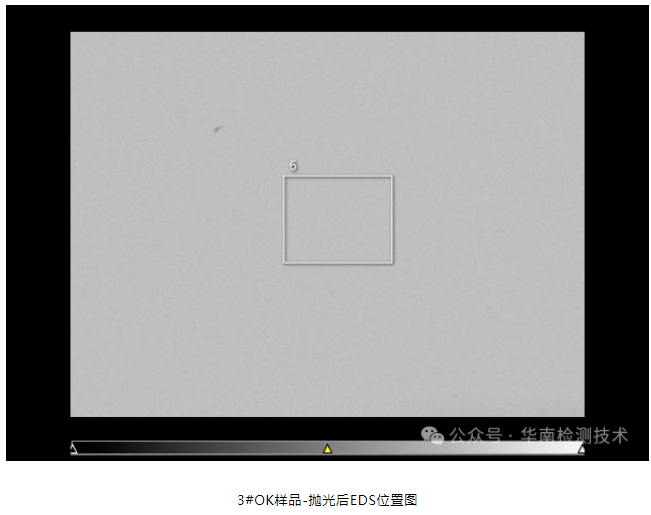

4、金相組織檢測

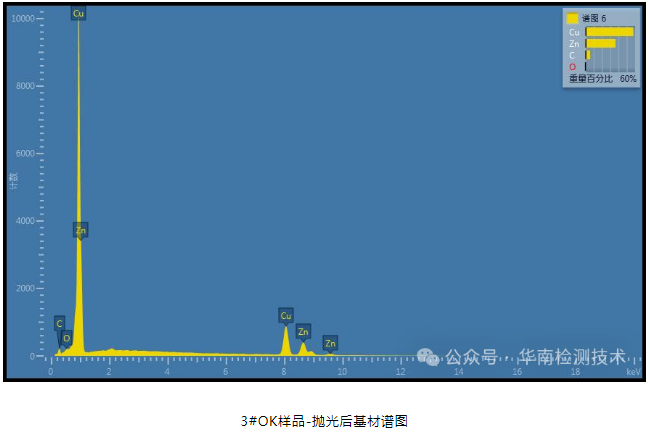

拋光態(tài)下,1# 斷裂樣品斷口區(qū)域存在大量二次裂紋,主裂紋擴展方向為從內(nèi)螺紋往外螺紋方向,裂紋處發(fā)現(xiàn)大量灰色異物。同時發(fā)現(xiàn)極柱內(nèi)螺紋未進行鍍 Ni 處理,非斷裂位置的內(nèi)螺紋表層亦發(fā)現(xiàn)少量灰色異物,外螺紋位置則未發(fā)現(xiàn)灰色異物。3#OK 樣未見明顯異常,其內(nèi)螺紋亦未進行鍍 Ni 處理,僅外螺紋鍍 Ni。拋光后 EDS 檢測成分顯示,1# 斷裂樣品灰色異物成分主要為 C、O、Cu,存在少量 K 元素,Zn 含量偏低,僅為 2.78%。1# 斷裂樣品和 3#OK 樣品基材成分未見明顯異常。腐蝕態(tài)下,1# 斷裂樣品和 3#OK 樣品組織均為連續(xù)α相基體中沿拉伸方向分布的條塊狀β相,未見明顯組織異常。

蓄電池負極斷裂失效分析

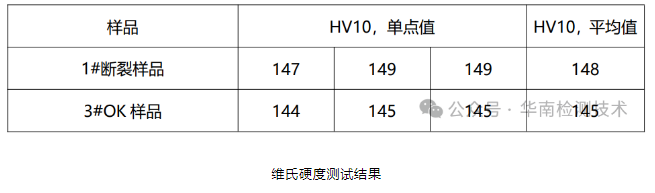

5、維氏硬度檢測

維氏硬度檢測結果表明,1# 斷裂樣品和 3#OK 樣品硬度未見明顯差別。

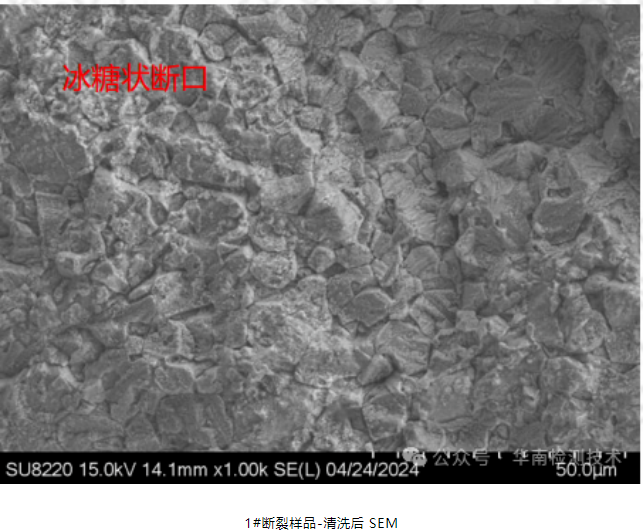

三、蓄電池負極斷裂失效分析結論

極柱樣品開裂位置檢測到大量 K 元素,蓄電池在使用過程中應存在 KOH 電解液泄漏現(xiàn)象。清洗后斷口局部位置可見冰糖狀形貌,斷裂應屬于脆性斷裂。因樣品內(nèi)螺孔未鍍鎳保護,2# 斷樣品存在鍍 Ni 層破損,KOH 電解液泄漏后直接接觸到基材。負極柱處于蓄電池負極,易在使用過程中失電子發(fā)生氧化反應,同時 Zn 電位較 Cu 低,從而產(chǎn)生脫鋅腐蝕。Cu 元素則在堿性環(huán)境下發(fā)生吸氧腐蝕形成黑色 CuO,基材脫鋅后影響了材料致密性,降低了材料的力學性能。電解液吸附環(huán)境中的 P、S、Cl 等腐蝕性元素,在拉應力作用下(極柱螺紋緊固時存在拉應力),最終發(fā)生應力腐蝕開裂。綜上,樣品失效為電解液泄漏、內(nèi)螺孔未鍍 Ni 保護或鍍 Ni 層破損,同時在電極作用下引發(fā)的應力腐蝕開裂。

華南檢測:http://www.zdceo.com/websiteMap

廣東省華南檢測技術有限公司專注于失效分析、材料分析、成分分析、可靠性測試、配方分析等檢測分析服務,擁有CMA和CNAS資質(zhì)。公司坐落于東莞大嶺山鎮(zhèn),鄰近松山湖高新技術產(chǎn)業(yè)開發(fā)區(qū),配備了行業(yè)內(nèi)先進的測試設備和專業(yè)技術團隊。華南檢測技術有限公司的客戶涵蓋多個行業(yè),包括半導體、電子元件、納米材料、通信、新能源、汽車、航空航天、教育和科研等領域。

熱門關鍵詞:

熱門關鍵詞: